Pruebas Eléctricas

Prueba a Cables

- Pruebas a Cables

- Pruebas a T.C´s y T.P´s

- Pruebas a Bancos de Capacitadores

- Pruebas a Cuchillas

- Pruebas a Apartarrayos

- Prueba a Sistemas de Tierra

- Pruebas a Subestaciones encapsuladas en gas SF6

- Pruebas a Bancos de Baterías

- Pruebas a Restauradores

- Pruebas a Reguladores de Voltaje

- Pruebas a Buses o Barras

- Pruebas a Boquillas

Prueba a Cables

La función primordial de los conductores eléctricos es transmitir eficientemente la energía eléctrica. Esto puede asegurarse mediante el control de calidad de los cables, a través de las pruebas que se realizan en los laboratorios de los fabricantes que garantiza su confiabilidad durante la operación y con ello la continuidad del servicio; sin embargo, en la mayoría de los casos, el fabricante tiene poco o ningún control sobre las operaciones de transporte, almacenaje, instalación y conexiones, por lo que es recomendable efectuar pruebas eléctricas para tener la seguridad de que el cable se encuentra en buenas condiciones para entrar en servicio. Además, muchos usuarios han detectado que con el tiempo, el cable en operación revela algún daño existente de origen en la fabricación o durante la instalación, los cuales no fueron detectados durante las pruebas de fábrica o de instalación.

Inmediatamente después de que se ha instalado el cable, pero antes de que se coloquen las terminales o los empalmes, es una práctica común hacerle una prueba de resistencia de aislamiento, usando un megóhmmetro. Un valor bajo puede ser provocado por algo simple como suciedad o humedad y puede dar lugar a daño en el aislamiento; sin embargo el problema normalmente se corrige antes de que continúe el trabajo. Se hace otra verificación a la resistencia del aislamiento después de que se han efectuado los empalmes y terminales y de que el sistema de cables esté listo para las pruebas de aceptación.

Antes de poner en servicio un cable de potencia, este deberá probarse para tener la seguridad de que tanto el propio cable como sus accesorios (terminales), soportarán las condiciones operativas a que serán sometidos.

Las pruebas de campo a cables de potencia instalados se pueden dividir en: Pruebas de aceptación o recepción.- Esta prueba se hace a cables nuevos después de instalados pero antes de energizarse incluyendo accesorios (terminales y empalmes).

Prueba en el periodo de garantía.- Esta prueba se hace durante el primer año de haber adquirido el cable, lo que no necesariamente implica que tenga un año de estar en operación; sin embargo, se entiende que el cable ya ha sido energizado y ha operado durante cierto tiempo.

Prueba de cables viejos.- Aunque un cable de potencia tiene una vida útil del orden de los 30 años, para efecto de pruebas de campo se considera un cable “viejo” todo aquél que lleva más de un año de estar en operación y se piensa en dos periodos: El primero, cuando el cable tiene entre uno y cinco años y el segundo de cinco años en adelante. La decisión de emplear pruebas de mantenimiento debe ser evaluada por cada usuario en particular, teniendo en cuenta además del costo de las fallas en servicio y el costo de las pruebas eléctricas, el hecho de que un cable sometido a pruebas con CD (con niveles cercanos o superiores a su tensión nominal), verá reducida su vida útil al someterse a esfuerzos que ocasionan un envejecimiento prematuro de su aislamiento, al inducirse en el mismo “cargas espaciales de alta permanencia”, las cuales al interactuar con la corriente alterna, son fuente de arborescencias y por tanto de descargas parciales. En tal sentido, la norma AEIC CS7-93, eliminó la aplicación de las pruebas de CD a cables de potencia. Los valores de pruebas de aceptación y mantenimiento para cables de potencia con corriente directa aplica para todo tipo de aislamiento hasta 138 kv, y no para cables de comunicación, control, cables especiales, etc. La falla más probable de un cable de potencia es la pérdida del aislamiento entre el conductor y la pantalla electrostática, la cual está aterrizada.

Las pruebas pueden ser efectuadas con corriente alterna o con corriente directa; sin embargo, las pruebas de campo con equipo de corriente directa tienen varias ventajas y, por ello, son las más usadas. El equipo para pruebas con corriente directa es en sí pequeño, ligero y menos costoso que las unidades de corriente alternan; también es menos probable que el cable se dañe al efectuar las pruebas y los resultados son menos Ambiguos y más fáciles de interpretar. Aun cuando las pruebas con corriente directa no simulan las condiciones de operación tan bien como las pruebas con corriente alterna, la experiencia en la industria ha ayudado a desarrollar pruebas que reflejan la “salud” de los cables en alto grado. Es evidente que la tensión de prueba debe estar relacionada con el nivel básico de impulso (BIL) del sistema, más que con el tipo de espesor del aislamiento.

DEFINICIONES

Corriente directa.- Es una corriente unidireccional. El uso de este término en este capítulo se indica prácticamente como corriente no pulsante.

Tensión.- Tensión a corriente directa arriba de 5,000 volts suministrada por el equipo de prueba de capacidad limitada.

Campo.- El término “campo” o “en el campo”, se refiere generalmente a los aparatos instalados en posición de operación; sin embargo, esto puede incluir material que no esté instalado o que ha sido retirado de operación.

Accesorios de cables.- Son los componentes de un sistema de cables que no pueden ser desconectados del mismo y por lo cual estarán sujetos a la máxima tensión de prueba aplicada.

Pruebas de aceptación.- Es la prueba que se hace después de que un cable ha sido instalado, pero antes de ponerlo en servicio normal, con el fin de detectar daños en el embarque o instalación, o errores en la mano de obra de los accesorios.

Prueba de mantenimiento.- Es la prueba que se hace durante la vida de operación de un cable, con el fin de detectar deterioro del sistema y evaluar las condiciones en las que se encuentre operando.

Efecto de la temperatura.- La rigidez dieléctrica de algunos aislamientos se reduce a temperaturas elevadas. Esto requiere una reducción de la tensión de prueba a altas temperaturas.

Condiciones atmosféricas.- La humedad excesiva favorece la condensación sobre las superficies expuestas, pudiendo afectar mucho los resultados de las pruebas.

La contaminación de la superficie de las terminales puede incrementar considerablemente la corriente de fuga y provocar el arqueo externo. La densidad del aire afecta la medición de la prueba, incrementando la corriente de fuga.

Campos eléctricos externos.- Algunas pruebas de campo en cables son ejecutadas en la vecindad de equipos energizados, originando que sus campos eléctricos influyan sobre los resultados de las pruebas.

Debido al esfuerzo y la ionización del aire entre el circuito bajo prueba y la proximidad de circuitos energizados, es posible que pueda ocurrir arqueo. Cuando el espacio es reducido se tomarán las precauciones necesarias para prevenir los dichos arqueos.

PRUEBA DE RESISTENCIA DE AISLAMIENTO

Para efectuar esta prueba a un cable se usa un probador de resistencia de aislamiento, el cual puede ser manual, eléctrico o digital. Conectando el cable de línea del equipo al conductor por medir y el cable de tierra a la pantalla del conductor y al sistema de tierras. Los valores mínimos para cables monopolares, deben estar basados en la siguiente ecuación:

R = K log (D/d)

Donde:

R = Megaohms por cada 300 metros de cable.

K = Constante para el aislamiento del material.

D = Diámetro exterior del aislamiento del conductor.

d = Diámetro del conductor.

Para cables del tipo multipolar, los valores mínimos de resistencia de aislamiento están dados por la siguiente ecuación:

R = K log (D/d)

Dónde:

D = d + 2c+2b Diámetro sobre el aislamiento del conductor de un cable monopolar.

d = Diámetro del conductor.

c = Película del aislamiento del conductor.

b = Película de la cubierta de aislamiento.

Los valores mínimos a 60 °F (15 °C) para la constante K son:

2,640 para papel impregnado.

50,000 para polietileno-termoplástico.

La resistencia del aislamiento de cualquier cable se ve afectada por la temperatura, humedad, suciedad y en general, por las áreas débiles debidas al deterioro por envejecimiento o por daño mecánico. El valor de la resistencia, medido a una tensión y tiempo específicos, representará la influencia de todos esos factores en el aislamiento.

PRUEBA DE ALTA TENSIÓN (HI- POT).

Características mínimas del equipo de prueba de alta tensión con corriente directa: a) Proveer la máxima tensión de prueba requerida (polaridad negativa) más un pequeño margen. b) Tener manera de incrementar la tensión continuamente o por pequeños pasos. c) Tener la capacidad de proveer regularización de tensión satisfactoria. d) Tener la salida lo suficientemente rectificada como para suministrar una tensión directa aceptablemente pura. e) Tener indicadores de tensión y corriente que puedan ser leídos con precisión. f) Tener un generador para suministro de potencia con salida constante para el equipo de pruebas. g) Debe usarse un resistor con un valor no menor de 10,000 ohms por Kv de tensión de prueba, para descargar el cable después de las pruebas. Este resistor debe estar diseñado para soportar la tensión máxima de prueba sin arquear y además, conducir la energía de descarga sin sobrecalentarse. Debe suministrarse una pértiga aislante y un conductor flexible para conectar el resistor a través de la terminal del cable y tierra.

MÉTODO DE MEDICIÓN.

Todos los elementos requieren desenergizarse antes de la prueba. Se recomienda verificar con un detector de potencial que los cables no están energizados ni cargado capacitivamente y enseguida conectarlos a tierra, la cual deberá permanecer todo el tiempo, excepto cuando se aplique la prueba de alta tensión. Esto se aplica a todas las partes metálicas desenergizadas que se encuentren en la cercanía. Para reducir la corriente de conducción por lo extremos de las terminales del cable bajo prueba, se debe aislar reduciendo así el grado de concentración de esfuerzos.

CONSIDERACIONES

MÉTODO CONTINUO El método continuo consiste en aplicar la tensión incrementando aproximadamente 1 kv por segundo o el 75% del valor de la corriente de salida en el equipo. Con algunos equipos de pruebas es imposible alcanzar la tensión máxima en un tiempo especifico, debido a la magnitud de la corriente de carga.

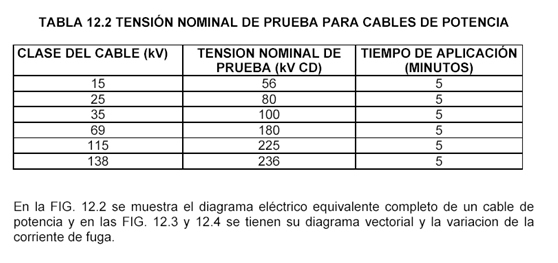

MÉTODO POR PASOS Este método consiste en aplicar la tensión lentamente en incrementos de 5 a 7 pasos de igual valor, hasta llegar al valor de tensión especificado. Manteniéndose el tiempo suficiente en cada paso para que la corriente de fuga se estabilice. Normalmente esto require de sólo unos cuantos segundos, a menos que los cables del circuito tengan capacitancia alta. La ventaja de este método es que permite tomar valores de corriente de fuga en cada paso, para trazar la curva después. La especificación para cables con pantallas para pruebas de aceptación en campo recomienda que el voltaje de prueba no sea mayor del 80% de la tensión de prueba de fábrica. Esta tensión máxima de prueba debe mantenerse por 15 minutos, durante los cuales se toman valores de la corriente de fuga. La prueba se considera como buena a menos que el interruptor del circuito del equipo de pruebas opere si el cable falla. Para pruebas subsecuentes con propósito de verificación durante acciones de mantenimiento, el nivel de pruebas debe reducirse al orden del 65% durante 5 minutos. Los porcentajes expresados anteriormente son con base a la denominada "tensión nominal de prueba", cuyas magnitudes se indican tabla 12.2.

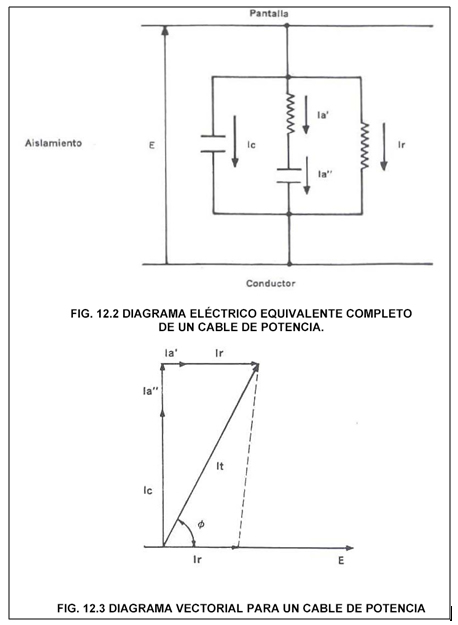

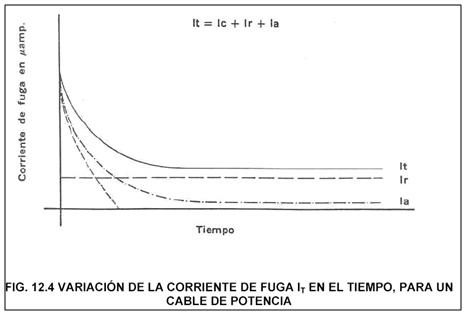

La corriente de prueba se incrementa momentáneamente por cada aumento en la tensión debido a la carga de la capacitancia y a las características de absorción del dieléctrico del cable. Ambas corrientes decaen, la corriente capacitiva en pocos segundos y la corriente de absorción con más lentitud y por último, la corriente de conducción, de fuga o por corona se agrega a las superficies de las terminales. El tiempo requerido para que la corriente de conducción alcance a estabilizarse depende de la temperatura del Aislamiento y del material.